ZELLER 75WC

Инновационный трубчатый электрод ZELLER 75WC содержит 60% карбида вольфрама для нанесения износостойких наплавок на детали подверженные сверхсильному минеральному абразиву и незначительным ударам.

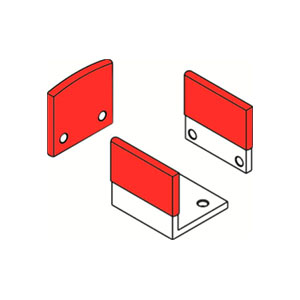

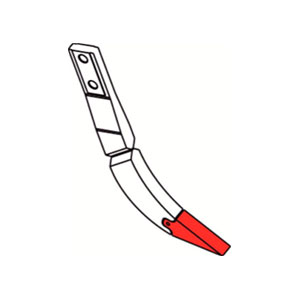

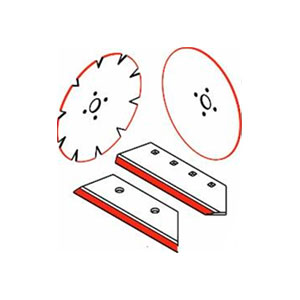

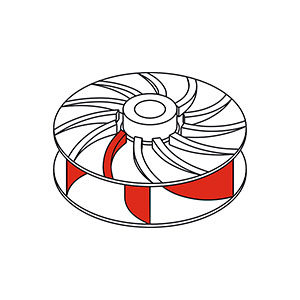

ZELLER-75WC.pdfИдеально подходит для наплавки деталей горношахтного оборудования и землеройной техники (наплавка буровых коронок, винтовых шнеков, зубьев и режущих частей экскаваторов и бульдозеров), для восстановления рабочих поерхностей в цементной, керамической и кирпичной промышленности. Электрод ZELLER 75WC прекрасно зарекомендовал себя при ремонте пил для резки камня, проволочных пил и другого режущего оборудования.

ВЫПУСКАЕТСЯ В ВИДЕ:

| Процесс сварки | Сварочная продукция | Наименование материала |

|---|---|---|

| MMA, SMAW | Электроды для ручной дуговой сварки штучными (покрытыми) электродами | Carbo 75WC, ZELLER TUBULAR 75WC |

Электрод ZELLER 75WC предназначен для наплавки износостойких покрытий деталей, подверженных экстремальному абразивному износу при среднем уровне ударов, также при восстановлении и изготовлении режущего оборудования, для которого требуется сочетание хорошей режущей способности и стойкости к истиранию. Как правило, второго прохода не требуется. Твердость наплавленного металла 70 HRC.

CВАРОЧНЫЕ

ХАРАКТЕРИСТИКИ:

ZELLER 75WC имеет ровную стабильную дугу, шлак отсутствует. Ровная поверхность наплавленного шва, как правило не требует шлифовки карбидокремниевыми или алмазными дисками.

ПОЛОЖЕНИЯ СВАРКИ:

МЕХАНИЧЕСКИЕ СВОЙСТВА:

РЕКОМЕНДУЕМЫЕ ПАРАМЕТРЫ ТОКА, ФАСОВКА, ПРОИЗВОДИТЕЛЬНОСТЬ:

Электроды

| DxL (мм) | 3,2x350 | 4,0x350 | 5,0x350 | 6,0x450 |

|---|---|---|---|---|

| Сила тока, A | 50-85 | 80-105 | 100-120 | 110-135 |

Прутки

| DxL (мм) | 1,6x1000 | 2,0x1000 | 2,4x1000 | 3,2x1000 |

|---|---|---|---|---|

| Сила тока, A | - | - | - | - |

Проволока

| DxL (мм) | 0,8 | 1,0 | 1,2 | 1,6 |

|---|---|---|---|---|

| Сила тока, A | - | - | - | - |

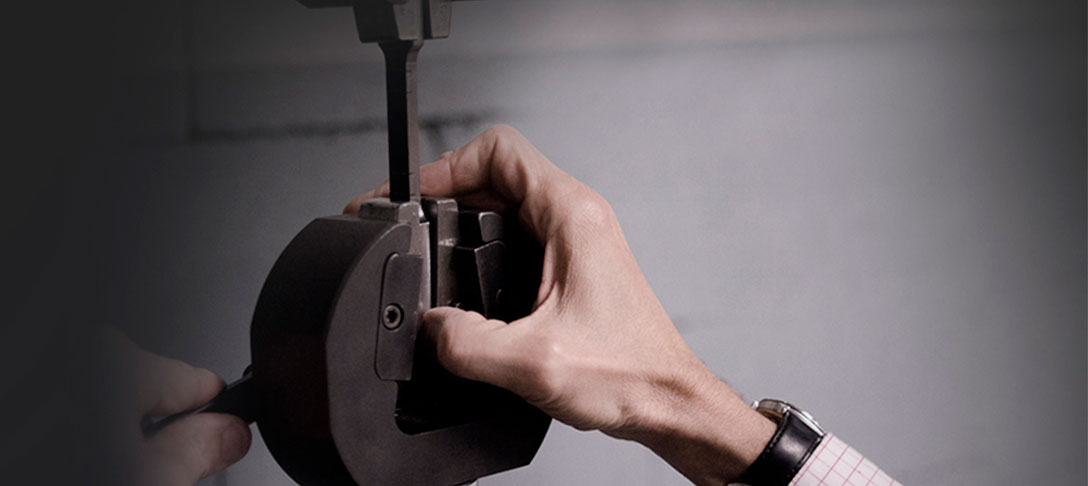

Технология наплавки электродом:

-

1. Прежде чем осуществлять наплавку электродом ZELLER 75WC, следует удалить упрочненный материал основы и ранее наплавленный металл, во избежание последующего охрупчивания и растрескивания после наплавки.

-

2. Зачистить поверхность наплавляемой детали до металлического блеска, удалив масло, ржавчину, краску и иные загрязнения.

-

3. При наплавке использовать минимальные токи и диаметры для уменьшения тепловложения.

-

4. Наплавку осуществлять короткой дугой, небольшими проходами, держа электрод максимально вертикально.

-

5. Температура детали при наплавке не должна превышать 100°С.

-

6. Массивные и длинномерные детали, а также детали из марганцовистых сталей рекомендуется «разбить на сектора» и попеременно осуществлять наплавку каждого сектора, распределяя тем самым температурное вложение и обеспечивая промежуточное охлаждение на протяжении всего процесса наплавки.

-

7. Наплавляемое изделие из марганцовистой стали рекомендуется максимально жестко закрепить к ровной поверхности и поместить деталь на 2/3 толщины в холодную воду, во избежании термоусадочных напряжений.

-

Важно: Для деталей с тенденцией к растрескиванию, рекомендуется наложение промежуточного (буферного) слоя материалом ZELLER 663.